In der einzigartigen Modellfabrik für Carbonbeton, dem Carbonbetontechnikum der HTWK Leipzig, durchlaufen die Bauteile aus Carbonbeton verschiedene Fertigungsschritte. Diese sind nachfolgend an drei zentraler Stationen im Carbonbetontechnikum beschrieben.

Station 1: Automatisierte Garnablage und thermische Nachbehandlung

Im ersten Bearbeitungsschritt wird die Carbonbewehrung vollautomatisiert hergestellt: Zu Beginn berechnet eine eigens entwickelte Software automatisch für das jeweilige Bauteil die Bewehrungsgeometrie. Durch Algorithmen wird der Verlegepfad für den Roboter erzeugt. Mit diesen Informationen legt der Roboter selbstständig die Bewehrung auf einem Spannrahmen ab.

Parallel dazu wird das verlegte Carbongarn in situ mit einer Harzmatrix getränkt. Dadurch verbinden sich die einzelnen Carbonfilamente miteinander, sodass der komplette Bewehrungsquerschnitt des verwendeten Garns bei der statischen Betrachtung angesetzt werden kann. Zudem unterstützt die Tränkung die Lagestabilität der Bewehrungsmatten während der Betonage.

Ist die Bewehrung vollständig abgelegt, wird der Spannrahmen samt Bewehrung der thermischen Nachbehandlung zugeführt. Dafür fährt dieser selbstständig innerhalb der Modellfabrik zum nächsten Prozessschritt. In einem Umluftofen wird das Gelege einem dem Harz spezifischen thermischen Nachbehandlungsregime (Temperung) unterzogen. Dadurch wird die Endfestigkeit der Harzmatrix sowie der Punkt der Glasübergangstemperatur festgelegt. Diese ist für den späteren Einsatz in den Bauteilen und für die Dauer der Feuerbeständigkeit von großer Bedeutung.

Nach erfolgter Temperung verfährt der Spannrahmen mit dem nun ausgehärteten Gelege aus dem Ofen zum nächsten Bearbeitungsschritt.

Station 2: Automatisierte Schalungsverlegung und Einbringen der Bewehrung

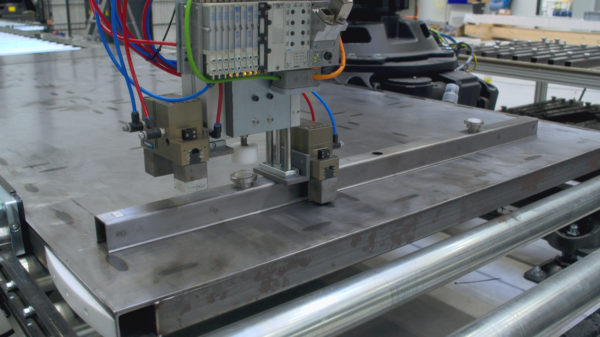

Diese Roboterstation vereint zwei Bearbeitungsschritte miteinander: Zum einen wird die Schalung zum Betonieren vollautomatisch verlegt und zum anderen wird die Bewehrung in der Schalung angebracht.

Um die Schalung zum Betonieren vollautomatisch zu verlegen, wird zunächst die Geometrie der Schalung durch einen eigens entwickelten Elementieralgorythmus generiert. Dieser setzt aus fünf verschieden langen Magnetschalelementen die gewünschte Geometrie zusammen, so dass die speziell für den Einsatz für Textilbetonbauteile hergestellten Schalelemente in ihrer Form angepasst sein können.

Damit das möglich ist, wurden die Fasen an der Bauteilaußenseite verkleinert und die Höhe des Schalelementes auf 5 cm begrenzt.

Nachdem die Schalung fertiggestellt und die erste Betonschicht eingebracht wurde, folgt der zweite Prozessschritt dieser Bearbeitungsstation: Dabei wird die fertige, thermisch nachbehandelte Carbonbewehrung vom Roboter in der Schalung positioniert. Um dies durchzuführen, wechselt der Roboter sein Greifwerkzeug – ebenfalls vollautomatisiert. Der Werkzeugwechsel bietet einen besonderen Vorteil: Weil mit nur einem Roboter verschiedene Bearbeitungsschritte durchgeführt werden; reduziert sich die Anlagentechnik enorm.

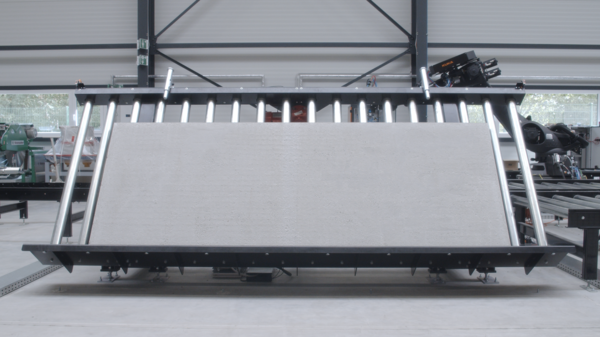

Station 3: Entnahme der fertigen Betonbauteile

An dieser Prozessstation wird das fertige Bauteil aus Carbonbeton aus der Fertigungsstrecke entnommen. Dabei verfährt der Schalungstisch auf dem Kipptisch.

Im Anschluss wird die Schalung mit dem Betonbauteil fixiert und gegen Kippen im aufrechten Zustand gesichert, um so die Fahrfreigabe für den Kippvorgang der Kippstation zu erhalten. Dabei wird das

Bauteil in eine senkrechte Position verfahren, die Anschlagmittel der Kranbahn an die bauteilintegrierten Befestigungsanker angebracht und das Bauteil per Kran in ein Lagergestell transportiert.

Von hier aus kann es zum Weitertransport übergeben werden.